Základy tepelného profilování u citlivých součástek

Dosažení správné teploty přetavení

Vytvoření tepelného profilu není tak jednoduché, jak bývalo kdysi. DPS jsou osazovány rozšiřujícím se sortimentem nových pouzder a technologií, přinášejícím nové problémy a s nimi spojené kompromisy při tvorbě tepelného profilu. Deska zpravidla obsahuje směs pasivních a aktivních součástek s tradičním zapouzdřením. Desky jsou však stále více osazovány pouzdry µBGA, µCSP a µQFN, jakož i většími pouzdry BGA, CSP a QFN. Kromě toho se zapouzdření neustále zmenšuje, jako je tomu u pasivních prvků 01005.

Vytváření teplotního profilu pro takovéto desky s sebou nese značné problémy, protože větší pouzdra vyžadují více tepla v porovnání s malými, a speciální okolnosti nastávají v případě technologie pouzdro-na-pouzdru (PoP). Nalezení teploty přijatelné pro větší i menší pouzdra při současném vyvážení kompromisů a speciálních okolností – to je činnost naročná. Kritickým požadavkem je nepřehřívat menší pouzdra a předcházet tak tvorbě můstků pájky. Na druhé straně je nutno přivádět dostatek tepla na větší pouzdra BGA, aby vznikly pevné, a nikoliv přerušené pájené spoje.

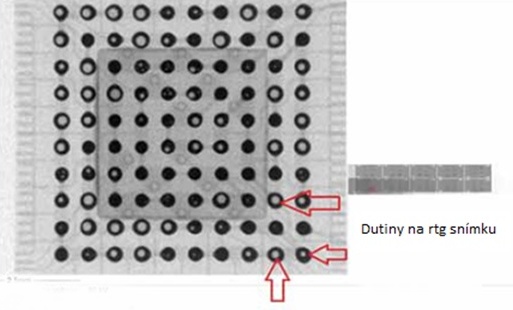

Po vytvoření tepelného profilu se nechá přetavením projít první deska za účelem zjištění, zda je profil dobrý. V tomto okamžiku je možno provést rentgenovou kontrolu jak velkých pouzder, tak pouzder µBGA, zda jsou nějaké problémy, např. dutiny a jiné vady (obr. 1), zda došlo ke kolapsu kuliček pouzder BGA podle norem IPC. Tato první deska poskytne informace a definuje nastavené hodnoty, požadované profilem přetavení.

Obr. 1 – Rentgen odhalí dutiny a jiné vady

Rentgen pokrývá asi 90 % problémů, s nimiž se technolog setkává při průchodu desky přetavením. Tyto rentgenové snímky poskytují vodítko pro potřebný způsob nastavení, jako je kratší či delší doba prohřívání, nebo ke zjištění, zda kuličky BGA nekolabují. Pak může být nutné zvýšit špičkovou teplotu, aby se daná konkrétní deska přetavila správně.

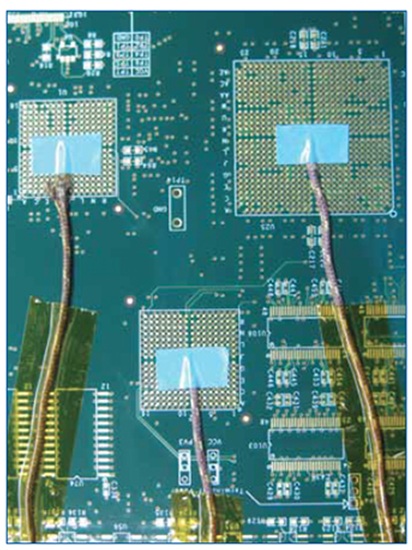

Při zpracování velkých a malých pouzder je možno v profilu aplikovat různá nastavení. Obecně řečeno, profilování znamená provádění takových nastavení na principu jedna deska po druhé. Nejčastější metoda vytvoření nějakého profilu spočívá předně v nastavení nějaké základní desky a jejím průchodu pecí. Tato operace se skládá z několika kroků. Nejdříve se k těmto pouzdrům připojí termočlánky (obr. 2). Aby bylo možno nastavit teplotu přetavovací pece, zjistí se údaj o množství tepla, jemuž jsou tyto součástky vystaveny při průchodu přetavovací pecí určitou rychlostí. Jakmile je údaj přečten a deska opustí pec, profil se upravuje nastavením teploty předběžného ohřevu, prohřívání a přetavení.

Obr. 2 – Termočlánky jsou připevněny k pouzdrům

Mezi dobou prohřívání, špičkovou teplotou a dobou přetavení musí být správná rovnováha. Doba prohřívání se u kritických součástek ladí jemně. Dlouhá doba prohřívání není u menších pouzder obvykle nutná. Větší pouzdra však potřebují delší dobu prohřívání, aby byl dostatek času pro odpaření těkavých složek tavidlové pasty před přetavením.

Část této revize doby prohřívání slouží k prozkoumání rozdílů v charakteristikách pasty. Ty mohou být příčinou rozdílů u jednotlivých profilů. U větších pouzder obvykle převažuje tendence řešit problémy pájení nastavením delší a vyšší doby prohřívání. Současně však může být požadována nižší špičková teplota, aby nedocházelo k přehřívání menších pouzder.

Při profilování je třeba zajistit, aby u pouzder BTGA s větší hmotností byly dosahovány špičkové teploty, je však nutno dbát na to, aby nedošlo ke spálení citlivých součástek. Současně je třeba vzít v úvahu teplotu napříč dopravníkovým pásem. Tato teplota se může pohybovat v rozsahu od 2 °C do 5 °C. Hrany DPS často představují při pobytu v peci nejchladnější oblasti. Jsou-li tedy pouzdra BGA umístěna na okrajích konkrétní desky, vyžadují ještě více tepla. Je-li kupříkladu pouzdro BGA na konkrétní desce normálně nastaveno na maximální špičkovou teplotu 245 °C, bude mít tendenci k vyboulení. Současně však sledujme elektrolytické kondenzátory. Jestliže například snížíme jejich maximální špičkovou teplotu na asi 235 °C nebo 240 °C, nebude na tyto menší součástky aplikováno příliš mnoho tepla.

V úvahu je nutno vzít rovněž zábradlí na přetavovacích pecích. Teploty poblíž zábradlí mohou být o několik stupňů nižší, než uprostřed pece, což má ohromný dopad na profil. V tom může spočívat rozdíl mezi dobrým a špatným procesem přetavení BTGA.

Zde existuje několik způsobů řešení. Jedním z nich je návrh a umístění pouzder BGA mimo okraj desky. V ideálním případě budou pouzdra BGA umístěna v blízkosti středu desky. Pokud to není možné, pak alternativní přístup spočívá ve zhotovení přípravku k přetavení této konkrétní desky. Přípravek by vycentroval desku v peci a zmírnil dopady nižších teplot směrem k okraji desky.

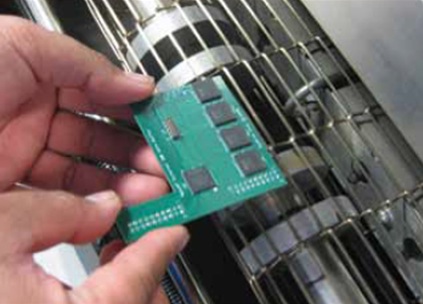

Zásadní úprava profilu pro zdokonalení procesu spočívá v otočení dané desky o 90° tak, aby pouzdra BGA na okraji desky byla buď na přední, nebo na výstupní hraně uvnitř pece (obr. 3).

Obr. 3 – Pouzdra BGA na okraji desky je třeba přetavovat

na přední nebo výstupní hraně uvnitř pece.

Vyrovnávání tepla

Vezměme si desku, osazenou pouzdry BGA, QFN a DFN. Údaje o teplotě jsou získány na těchto konkrétních součástkách během tvorby profilu. Jsou-li na větší součástky aplikovány vyšší teploty, je důležité zajistit, že menší součástky nebudou přehřívány. Příliš mnoho tepla způsobuje poruchu součástky, nebo vede k tomu, že pájecí pasta překročí teplotní údaje vyžadované výrobcem. Je třeba efektivně a strategicky rozmístit termočlánky po celé desce, aby získané údaje byly co nejpřesnější. To zahrnuje kontrolu středu desky a rohů.

Nedosáhneme-li správné rovnováhy, může to vést k problémům během testování nebo řízení kvality. Určitým problémem mohou být kuličky pájky a delaminace DPS. Kuličky pájky se obvykle vyskytují tam, kde je deska vystavena příliš rychlému zahřívání při průchodu přetavovací pecí. Cyklus přetavení je příliš dlouhý a kuličky pájky vznikají po celé desce. Nadměrné teplo může způsobit rovněž delaminaci desky a ohrozit tak její spolehlivost.

Nastavení teploty je nejzáludnější část, související s vyvážením této trojice charakteristik profilu. Některé součástky prostě nesnesou vyšší teploty, nebo jsou vůči určitým teplotám velmi citlivé. V případě použití nějaké součástky citlivé na teplo by měl původní výrobce zařízení varovat montážní firmu předem a poradit, zda je žádoucí použít profil s olovem nebo bez olova.

Občas vznikne požadavek, aby na desce byly součástky pájené olovnatou pájkou i součástky pájené bezolovnatou pájkou. Zpracování bezolovnatých pouzder BGA pomocí olovnatého tepelného profilu povede nepochybně k problémům. Bod tavení olovnaté pájky je asi o 25 °C až 30 °C nižší, než je tomu u bezolovnatého materiálu. V tomto konkrétním případě může být problém s kuličkami výsledkem použití špatného tepelného profilu.

Totéž platí i opačně, kdy je deska s olovem zpracovávána pomocí bezolovnatého profilu, jenž vyžaduje podstatně vyšší teplotu. Toto nepřizpůsobení může vést ke zkratům nebo deformacím. Další vadou, která se vyskytuje, jsou dutiny BGA. K tomu dochází, není-li kolaps BGA stoprocentní a v pouzdru jsou dutiny, jež vznikají v důsledku jednoho z mnoha rozdílných faktorů. Obvyklou metodou, jak minimalizovat tvorbu dutin, je dlouhé, vysoké prohřívání a nižší špičková teplota. Delší prohřívání a vysoká teplota poskytnou těkavým složkám v tavidlové pastě dostatek času k odpaření ještě před přetavením.

Nedostatek lokalizovaného zahřívání pouzdra BGA je další problém, s nímž se můžeme setkat. Znamená to, že pouzdro BGA nedostává dostatek tepla a kuličky nekolabují. Někdy není tepelný profil optimální, takže v BGA vznikají dutiny. Příklad: pro pouzdro BGA, jež je typicky zahříváno na maximální špičku 245 °C, je zvyšování teploty mírné pro zajištění správného přetavení.

Profily PoP

Technologie pouzdro-na-pouzdře (PoP) představuje novou výzvu pro tvorbu správného a vhodného tepelného profilu pro DPS (obr. 4). V tomto případě je nutno se zabývat jistými důvody pro a proti. Existují dvě populární metody, a kterékoliv z nich může smluvní výrobce dát přednost, protože pro PoP neexistuje žádný standardní profil. Jedna metoda znamená samostatné přetavení jedné součástky na vrcholu primárního prvku v opravářské stanici nebo přetavovací peci. Tento proces se provádí před instalací PoP na desku, a pouze pro danou součástku se vytváří samostatný profil. Jakmile jsou horní součástky položeny na součástky spodní pomocí opravářské stanice, všechny PoP se instalují na DPS a celá deska prochází pecí. Výrobce požaduje vzít v úvahu přesnost osazení, namáčení do pasty nebo tavidla a deformace při přetavení, jakožto kritické oblasti pro aplikace PoP.

Obr. 4 – PoP je nejnovější výzva pro tvorbu správného

tepelného profilu DPS

Druhou metodou je pájení obou součástek současně. V tomto případě jsou součástky přetavovány v peci společně a s deskou. Tento konkrétní profil by mohl být použit pro každou desku s podobnými typy součástek PoP na dané sestavě. Nejdůležitější je však úroveň výzkumu, provedeného za účelem dosažení správného profilu, a kroků k jeho vytvoření.

Obě metody pájení PoP mají svá pro a proti. Dvěma metodami jsou opravářská stanice a přetavovací pec. Výhodou použití opravářské stanice pro PoP spočívá v zacílení tepla na jednu konkrétní oblast. Na dané desce se nic dalšího nepřetavuje. Hodnoty teploty je tudíž možno nastavit pouze pro tuto danou oblast. Pokud jde o technika, je to skutečné plus, protože nejsou ovlivněny žádné další součástky na desce, jelikož součástka PoP je přetavena pouze na desce samotné. Tento proces funguje nejlépe hlavně u malých výrobních sérií, jako jsou prototypy, nebo malé série od pěti do deseti desek.

Nevýhodou je omezený počet opravářských stanic na montážní dílně. Zpravidla tam je jen jedna nebo dvě. Takže problémem je plnění harmonogramu dodávek, protože tento proces se příliš nehodí pro velkoobjemovou výrobu, pokud na výrobní dílně není několik opravářských stanic.

Výhodou použití přetavovací pece pro PoP je možnost zpracovávat ve výrobní dílně velkoobjemové série. Nevýhodou je skutečnost, že je profilována celá deska, nikoliv pouze součástka PoP. Znamená to, že je nutno brát ohled na všechny součástky na desce, jež rovněž procházejí tepelným cyklem.

V tomto scénáři se procesní technolog setkává s různými problémy, co se týče manipulace se součástkami na různých úrovních teploty. Z toho důvodu je profil nutný pro součástky PoP a ostatní citlivé prvky, jako jsou CSP, QFN a DFN. Klíčovým cílem zde je ve skutečnosti obecná idea správného profilu a definování správných nastavených hodnot teploty. Tady se příliš nejedná o to, pokoušet se o perfektní profil, nýbrž o vytvoření profilu, jenž bude fungovat u konkrétní desky bez vytváření dalších problémů s libovolným typem pouzder, jako jsou BGA, LGA nebo PoP.